Im Lager laufen die Angestellten schon lang nicht mehr mit Zettel und Stift durch die Regale. Die Abläufe werden zunehmend digitaler, Handscanner und ähnliches gehören mittlerweile zum Standard. Zunehmen werden aber auch intelligente Lösungen in der Intralogistik eingesetzt. Die sind nicht nur effizienter, sondern können auch den Flächenbedarf drastisch reduzieren.

Viele Versandhändler stehen irgendwann vor dem Problem, dass die Lagerfläche nicht mehr ausreicht. Gerade wenn das Unternehmen wächst und expandiert, wird das Lager oft zu klein. Natürlich könnte man an dieser Stelle auch ein weiteres Distributionszentrum errichten. Doch oft ist am aktuellen Standort kein Platz mehr. Eine Vergrößerung des bestehenden Lagers ist ebenfalls kaum möglich.

Wie dann aber mit der Situation umgehen? Eine mitwachsende Lagerlösung muss her, die den Flächenbedarf drastisch reduziert und dem Händler genug Flexibilität bringt. Ein solches System ist das Lagersystem „AutoStore“ des norwegischen Anbieters Hatteland, welches beim Dresdner Online-Händler Bike24 zum Einsatz kommt.

Ware zum Mann und nicht Mann zur Ware

Bike24 ist ein Multichannel-Händler mit Online-Vertrieb und zwei stationären Filialen. Auf gut 20.000 qm Service- und Logistikflächen lagert das Unternehmen 900 Marken, 95.000 Produkte und 220.000 Lagereinheiten. Aktuell beschäftigt man rund 300 Mitarbeiter. Pro Jahr werden rund 700.000 Pakete weltweit versandt. Und die Weichen stehen auf Wachstum. Entsprechend bedeutet dies auch mehr Arbeit für die Angestellten im Lager, die, so Tim Armbrust, Finanzvorstand von Bike24, täglich eine Strecke von 10 bis 15 Kilometern zurücklegen. „Wir suchten eine Lösung, bei der sich die Ware zum Mann anstatt der Mann zur Ware bewegt. Außerdem sollte am bestehenden Standort mehr Ware auf weniger Fläche gelagert werden können, um die Notwendigkeit eines Umzugs zu vermeiden“, erklärt er gegenüber Retailtechnology.de.

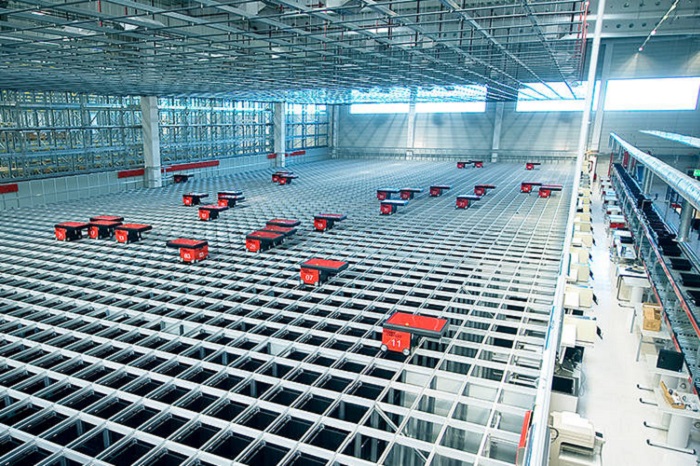

Die Anforderungen an die neue Lagerlösung waren nicht gerade wenige. So sollte bei unveränderter Personalstärke das Sortiment und die Pickgeschwindigkeit erhöht werden, wobei natürlich nicht mehr und besser noch: sogar weniger Fehler gemacht werden sollten. Das System „AutoStore“ arbeitet mit genormten Kisten, die in einem Würfel gestapelt sind, die durch einen Roboter gesteuert werden. In diesem Fall sind es 56. Der „Lager-Würfel“ umfasst 32.600 Kisten. Diese können zu 11 Aus- und Eingabe-Ports bewegt werden, wo die Behälter be- und entladen werden. Bei dem System fahren die akkubetriebenen Roboter auf dem Raster der Konstruktion und entnehmen mit einem Greifer nach den Vorgaben des Lagerverwaltungssystems die gewünschten Kisten. Sinnvollerweise werden häufig benötigte Artikel oben gelagert. Muss der Roboter an eine Kiste, die sich in einem unteren Bereich des Würfels befindet, hebt der Roboter die darüber liegenden Kisten ab, setzt diese auf einem freien Raster ab und stellt sie nach dem Pickvorgang wieder zurück.

Lagerfläche um die Hälfte reduziert

Wenn ein Roboter ausfällt, bleibt das System trotzdem am Netz. Wie Jan Andreas Daske, Leiter Geschäftsfeldentwicklung beim IT-Anbieter Salt Solutions, dessen Lagerverwaltungs-Software „LogBase“ bei Bike24 zum Einsatz kommt, erklärt, fährt der Roboter in so einem Fall an eine Docking-Station und meldet sich zurück, wenn der Fehler behoben ist.

Durch die Umstellung auf das Lagersystem „AutoStore“ und die Lagerverwaltungs-Software „LogBase“ ist es Bike24 gelungen, die Lagerfläche um die Hälfte zu reduzieren. Zudem ist das System beliebig erweiterbar. „Bike24 hat eine mitwachsende Lösung realisiert. Das ‚Auto Store‘-System kann beliebig erweitert werden und auch in ein neues Gebäude umziehen, und das Lagerverwaltungssystem ,Log Base‘ kann an neue oder erweiterte Geschäftsprozesse angepasst werden“, so Daske.